一、行业拐点已至:从“粗放回收”到“智能拆解”的必然跃迁

2025年中国汽车报废量将突破2000万辆,拆解市场规模达千亿元级。然而,行业仍面临三大矛盾:政策要求的“精细化拆解”与传统人工分拣效率低下的矛盾(人工分拣占比超60%)、“双碳目标”下的低碳需求与设备高能耗的矛盾(传统产线能耗占运营成本35%)、资源循环利用需求与拆解技术落后的矛盾(金属回收率平均低于88%)。河南万国作为行业智能化转型先行者,基于对政策、技术、市场的深度洞察,绘制未来五年报废车处理行业“三阶段进化图谱”,并以全栈式智能设备解决方案助力企业抢占转型先机。

二、未来五年发展图谱:三个阶段的核心特征与技术支点

1. 自动化筑基期(2025-2026):单机智能化替代人工

- 政策驱动:《报废机动车回收拆解企业技术规范》(GB22128-2019)全面落地,要求2026年底前80%拆解厂实现关键环节自动化。

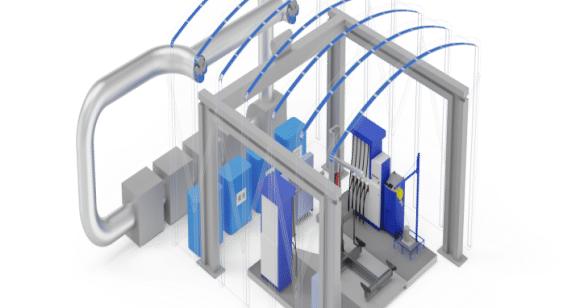

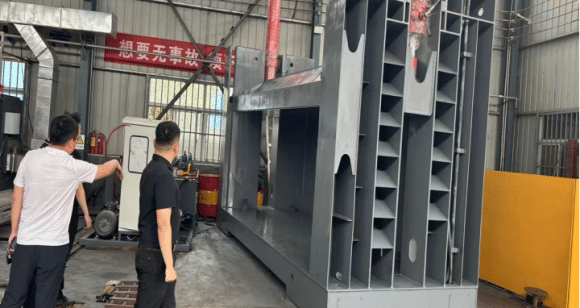

- 技术重点:以智能压扁机、自动化输送线为核心,替代人工上料、切割、压合等重复劳动。河南万国新一代压扁机搭载AI视觉识别系统,可自动识别车辆型号并匹配压合参数,单台日处理量提升至60台(传统设备仅35台),人力成本降低40%。

2. 数字化协同期(2027-2028):产线互联与数据驱动

- 行业痛点:设备孤岛导致流程断点,数据割裂难以优化产能。某调研显示,70%拆解厂因缺乏数据支撑,设备空载率高达22%。

- 破局路径:通过工业互联网平台实现“设备-人-管理系统”互联互通。河南万国“智拆云”平台可实时采集产线数据,生成OEE(设备综合效率)分析报告,帮助某河南客户优化排班后,产能利用率从65%提升至89%,年增收益超80万元。

3. 智能化重构期(2029-2030):无人化产线与循环经济生态

- 终极形态:黑灯工厂(全流程无人化)+ 逆向供应链整合。例如,通过区块链技术实现报废车从回收、拆解到再利用的全生命周期追溯。

- 万国布局:研发机器人拆解工作站,集成机械臂、激光切割、AI分拣技术,预计2028年试点落地,可使零部件回收率提升至95%以上,达到欧盟ELV指令标准。

三、智能化转型的“万国方案”:三大核心竞争力护航

1. 政策合规性领先

- 率先通过国家工信部“智能拆解设备”认证,设备参数100%符合GB22128-2019、HJ348-2020等标准,协助50+客户通过环评验收并获得政府补贴。

- 内置“政策数据库”,实时更新地方拆解补贴政策(如河南对智能化产线补贴20%),为客户提供申报全流程支持。

2. 技术研发深度

- 拥有150人研发团队,每年投入销售额15%用于技术创新,已获专利128项(其中智能控制领域63项)。

- 与郑州大学联合开发“报废车材料识别算法”,可精准识别塑料、橡胶、金属等12类物质,分拣准确率达98.5%。

3. 全生命周期服务

- 转型诊断:免费提供《智能化成熟度评估报告》,定位产能瓶颈(如某客户经诊断发现“预处理环节耗时占比35%”,针对性优化后效率提升28%)。

- 金融支持:联合建设银行推出“分期购机方案”,首付30%即可投产,减轻资金压力。

- 持续升级:设备软件终身免费更新,确保5年内技术不落伍(传统设备3年即面临淘汰风险)。

四、转型案例:从“传统作坊”到“智能标杆”的蜕变

山西某拆解厂转型纪实:

- 2023年(转型前):3条人工产线,日处理50台,人工成本占比45%,金属回收率82%。

- 2024年(引入万国方案):部署智能压扁机+自动化输送线+物联网平台,实现:

- 收益:金属回收率提升至92%,年增废料收益45万元。

- 2025年规划:启动二期“机器人拆解”项目,目标实现80%环节无人化。

五、抢占未来五年:与万国同行,定义行业新标准

河南万国不仅提供智能设备,更输出“转型方法论”——通过“三阶段进化图谱”帮助企业明确路径,以“政策合规+技术领先+服务保障”三重优势降低转型风险。现诚邀全国拆解厂加入“智能拆解联盟”,共享:

- 技术红利:优先试用万国2026年新品(如AI驱动的全自动拆解机器人);

- 资源对接:链接汽车主机厂、再生资源企业,构建逆向供应链合作;

- 品牌背书:联合发布《智能拆解行业白皮书》,提升市场竞争力。

报废车非法拆解解决办法

报废车非法拆解解决办法

效能跃升30%+:报废车厂压扁机的降本增效实战指南

效能跃升30%+:报废车厂压扁机的降本增效实战指南

报废车厂压扁机降本增效整体解决方案

报废车厂压扁机降本增效整体解决方案